Под словом «смола» обычно подразумевается густое, вязкое вещество, клейкое на ощупь. Смолы бывают природными (например, живица, каучук, янтарь) и синтетическими. Последняя группа включает широкое многообразие материалов, выпускаемых промышленностью. Они намного дешевле, просты в применении, обладают высокой надежностью. Так, в XIX веке впервые была произведена фенолформальдегидная смола, этот материал и сейчас остается на пике популярности.

Свойства смолы

Фенолоформальдегидные смолы — синтетические массы из группы феноло-альдегидных смол, имеющие свойства термореактопластов. Уравнение и формула материала C6H3(OH)-CH2-]n. Продукт был разработан при нагревании смеси формальдегида (формалина) и фенола. То, что материал получается при реакции этих компонентов, выявил ученый из Германии А. Байер в 1872 году. В результате взаимодействия образовались вода и полимер, правда, последний был довольно хрупким, а жидкость быстро переходила в газообразное вещество. Впоследствии метод получения средства был усовершенствован путем добавления древесной муки. Сейчас готовый продукт включает разные наполнители, улучшающие его свойства.

Характеристики и отличительные качества фенолформальдегидных смол таковы:

- по структуре — жидкие или твердые олигомеры,

- среда образования — кислая, щелочная,

- отличная электроизоляционность,

- высокая стойкость к механическому воздействию, повреждению,

- коррозионная устойчивость,

- растворимость в углеводородах, кетонах, хлористых растворителях, щелочах.

Особенностью материала является его трансформация в густошитый полимер с микрогетерогенной структурой после полного отверждения.

Применение материала

Смола на основе фенолформальдегида применяется в разных сферах народного хозяйства. Из нее делают пластмассу разных типов:

- при сульфированном отверждении — карболитную,

- при отверждении молочной кислотой — неолейкоритную,

- при участии соляной кислоты — резольную.

Фенольная смола идет на изготовление клеев и лаков, в том числе клея марки БФ. Она используется для создания герметиков как структурная связующая, при производстве фанеры, ДСП. Из формальдегидной смолы делают заливки и пропитки для тканей, иных материалов.

При участии продукта получают различные изделия общего и специального назначения:

- тормозные колодки для поездов, детали для машин, эскалаторов метро,

- абразивные инструменты,

- вилки, платы, розетки, счетчики, двигатели, клеммы и прочую электропродукцию,

- корпуса телефонов, фотоаппаратов,

- радиопродукцию, в том числе конденсаторы,

- военную технику и оружие,

- ненагреваемые элементы кухонной техники, посуды,

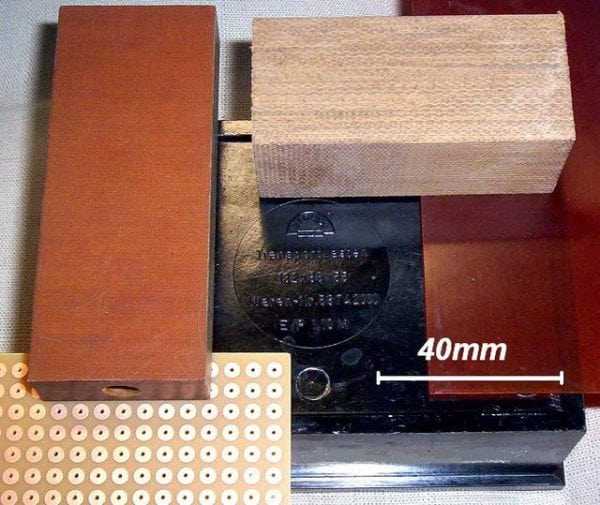

- текстолит и гетинакс — материалы для дальнейшей переработки,

- бижутерию, галантерею, сувениры,

- шары для бильярда.

Материал не применяют для производства тары, непосредственно контактирующей с пищевой продукцией, особенно предназначенной для тепловой обработки.

Производство фенолформальдегидной смолы

Материал относится к полимерам, получаемым способом поликонденсации. Его можно сделать из метана и метанола путем преобразования в формальдегид и дальнейшего соединения с фенолом. Технология следующая:

- берут раствор формальдегида 40% в количестве 3 мл,

- соединяют с 2 г кристаллического фенола (по Госстандарту, его можно заменить на 4 мл раствора карболовой кислоты, она представляет собой жидкий концентрированный фенол),

- в массу ввести 3 капли соляной кислоты,

- смесь закипит, после чего превратится в прозрачную массу наподобие стекла (резол),

- если требуется замедлить процесс, то посуду с массой остужают,

- резол легко растворяется в спирте, можно провести эксперимент для уточнения качества полученной массы,

- если оставить средство на более длительный срок, оно станет вязким, нетекучим и перестанет растворяться в спирте — превратится в более пластичный материал резитол,

- в завершение работы тару ставят в кипящую воду, в результате смола затвердевает, становится буквально каменной, обретает красный цвет.

Готовый продукт не горит, а медленно обугливается. При этом огонь станет желтоватым, почувствуется неприятный запах фенола. Технические условия для остановки реакции таковы: на любой стадии (до окончательного отверждения) можно влить щелочь, это прекратит процесс полимеризации.

Государственный стандарт также обозначает порядок получения иных веществ в ходе производства фенолформальдегидной смолы. Так, при повышении количества фенола можно получить новолак. Увеличение концентрации формальдегида позволяет сделать бакелит. При замене формалина на ацетон при участии соляной кислоты получится бисфенол.

Вред материала

Несмотря на достоинства, смолы данного типа могут нанести большой вред человеку и экологии. Их опасность в том, что на производстве применяются токсичные компоненты. Фенол и формалин ядовиты, а последний еще и считается сильным канцерогеном. Оба вещества имеют такую вредность:

- угнетают нервную систему,

- вызывают сыпь, дерматиты,

- провоцируют аллергию и бронхиальную астму.

Какая нормативная документация регулирует производство продукта? СанПиН регламентирует допустимые количества миграции этих веществ в готовые изделия. Они равны 0,05 мг/л для фенола, 0,1 мг/л для формальдегида. Проблему для экологии представляет собой и утилизация изделий из таких смол. Не менее важна защита работников производств, где они вырабатываются и перерабатываются. Этим фенолформальдегиды сильно отличаются от экологически безопасных эпоксидных смол.

Фенопласты

Под фенопластами понимают пластмассы, которые получают при соединении фенолформальдегидной смолы с разными наполнителями. Процесс протекает при высокой температуре, а тип наполнителя зависит от вида конечного изделия. К фенопластам также относится фенольно-бакелитовый клеевой состав, различные пластиковые изделия для быта и народного хозяйства. Из фенопластов делают детали для техники и автомобилей. В настоящее время методы производства настолько усовершенствованы, что в готовой продукции присутствуют только следовые концентрации вредных веществ.